全国工人先锋号、华能海门发电公司检修部炉控班:日行3万步 悉心呵护“钢铁巨兽”每一个神经元

班长王金润(右)与组员曾令宇两人在搭档巡检 全媒体记者林婷玉/摄

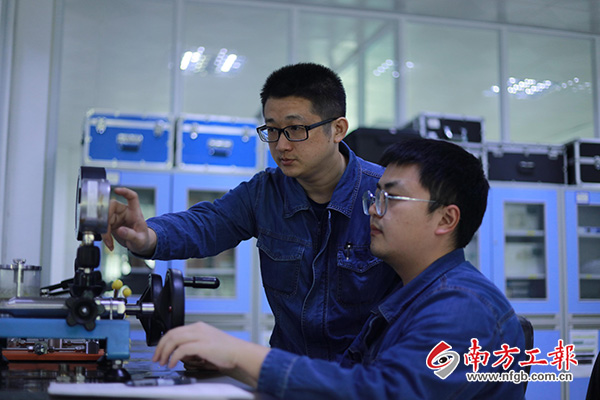

班组成员在对仪器进行压力测评 全媒体记者林婷玉/摄

5月11日,烈日当空,穿梭在80米高的“钢铁巨兽”中,华能汕头海门发电有限责任公司(以下简称“华能海门发电公司”)检修部炉控班的组员两人一组,手拿电筒、身背检修包,逐一对每层平台上的每套设备进行检测,从发电机组的顶层巡检至下。一趟下来,2个多小时过去了。上午一趟,下午一趟,很轻松就能走3万步,“称霸”朋友圈运动步数榜。

目前,该班组有10人,平均年龄33.6岁,是一支年轻的电力工人队伍,组员们日常负责发电厂锅炉控制系统的维护管养。班长王金润告诉记者,若把发电厂比作一辆汽车,锅炉就是汽车的发动机;若把锅炉比作一个人,那么班组管辖的设备就是人身上的“神经系统”。炉控班组只有保证每个“神经元”都健康运作,才能确保锅炉始终保持最佳工作状况,确保电厂源源不断地为社会输出清洁高效能源。日前,该班组刚被授予“全国工人先锋号”称号。

高空高温作业

保障锅炉“神经元”运行

每天8点,炉控班一天的工作从一场早会开始。王金润主持早会,宣读“安全生产十二条”高压红线内容,并带领班组成员每天学习一条安全生产知识,随后进行工作分工。

5月11日,记者跟随王金润和负责三号机组定期维护、巡检的技术骨干曾令宇走上锅炉,他们背着重达30斤的工具包,锅炉远看宛如钢铁森林,而人不过是穿梭其间的“蚂蚁”。身居数十米的高层,透过脚下的格栅板可见大型发电机组,不时有强风自下而上吹拂。而这是王金润和组员们每天的工作环境,他们已经习以为常。

华能海门发电公司目前在运百万机组4台,每台机组锅炉系统的“神经元”(即单体设备和监测数据点)数以万计,“神经元”之间的数据传输与逻辑联动更是纷繁复杂,牵一发而动全身。

每到一个楼层平台,王金润都要仔细检查每一个测点,遇到光线不足的地方,就拿起电筒照射,待看到测点数据正常,他才进行下一项检查。“设备的温度、压力、振动、流量等,都是我们热工的测点内容。”王金润告诉记者,一旦出现温度过高、振动过大等异常问题,测点将及时反馈到DCS控制器,控制器通过逻辑判断作出报警提醒,在达到保护值时进行保护跳闸,防止设备出现扩大化损坏。

对于炉控班的组员而言,户外高温、高空作业是常事。据介绍,炉控班作业的环境基本都在室外,班组成员有时需要到锅炉壁的测点进行检修作业,40多摄氏度的环境温度考验着班组成员的体力和意志。

王金润坦言,遇上需要进入锅炉炉膛内部进行检修更换温度元件时,他们还需要面对更高的温度和更恶劣的工作环境。煤炭燃烧后,会在炉膛内部积上厚厚一层粉尘,每次入内检查,班组成员身上的连体牛仔工服都会满布粉尘,里衬的衣服也会沾染上粉尘。

开展技术攻关

激发职工创新热情

一直以来,华能海门发电公司工会鼓励职工技术创新,全厂设立职工技术创新工作室,由各专业工程师领头带领各班组技术骨干开展技术攻关、解决生产难题,开展创新创效课题研究和培训。

此外,公司工会每年组织职工合理化建议评比、职工技术创新成果评比,组织职工参加分公司、集团公司、能源化学地质工会、中国电力联合会开展的优秀职工技术创新成果评选,有效激发职工技术创新热情,服务建设创新型企业。

不久前,炉控班吸引了两位新人加入,他们亲切称王金润为“哥”。每周五中午的技能培训会,也是他们的技能分享会,王金润组织大家围坐一起,分享本周遇到的技术难点和故障解决方法。巡检时,由“老带新”组合,在一次次言传身教中,完成“传、帮、带”,帮助新员工迅速适应工作环境,同时提升工作技能。有时,炉控班还邀请兄弟班组作分享,帮助炉控班了解其它生产环节的技术要点,形成良好的工作氛围。

“我们都是像朋友一样相处,遇到困难就互相讨论,有时在食堂吃饭都能讨论得热火朝天。”曾令宇说。

近三年来,通过一系列的举措,华能海门发电公司营造良好的职工创新氛围,还获集团公司优秀职工技术创新成果奖28项,全国能源化学地质工会优秀职工技术创新成果7项,中国电力企业联合会电力职工技术创新奖8项。

小技改大创新

自主维修进口零部件

在炉控班的检修工作台,随处可见被“大卸八块”的各类进口零部件,组员反复拆装、摸索,搞逆向研究、替代试验,逐步摸清各类进口零部件的技术原理与性能参数,制定可行的优化或替代方案。

2020年,由检修部炉控班组提出的给煤机小技改打破了美国公司技术垄断局面,让公司不再受制于人。王金润告诉记者,“在多次的故障跳闸报警中,我们发现多个因素都可能引发跳闸,却无法准确找到源头。”为了消除这种不确定性因素,班组对给煤机进行了一体化改造。

原先由美国公司制造的封闭式控制系统,调试和优化均受制于厂家,设备一出现问题便直接整块更换。组员通过反复摸索,最终掌握了该系统的工作原理,巧妙地将给煤机测量信号接入公司DCS控制系统,利用DCS控制系统强大功能,绕开封闭式控制系统,实现了对给煤机的完全自主检测控制优化,将安全管控主动权牢牢掌握在自己手中。2021年,这项技改全面落地实施。

在日常工作中,炉控班还主动加强学习研究,在自主维修进口电气板件上取得有效突破。两年前,公司使用的一批德国产电气板件投产满10年后,陆续出现批量故障。在以往的情况下,出现故障只能购买更换该元器件,而该元器件价格昂贵,每件需花费1万多元,大批量的故障更换也将影响生产效率。

于是,炉控班自告奋勇,开始对该电气板件进行自主维修。经过摸索研究,炉控班用几毛钱的电气元件,便顺利将这批电气板件全部修好,摆脱了进口零部件“卡脖子”困境,保障了机组的正常运转。

2020年以来,炉控班已先后自主维修进口电气板件200余台次,有效节约板件采购费用四百余万元。自主维修的技术创新,还先后获得国家专利5项,为企业安全生产、降本增效作出了突出贡献。(南方工报全媒体记者林婷玉 通讯员曹俊峰 曾健彬)

责任编辑:戴小玲